仕事の現場で5Sという言葉を良く聞くようになりましたが、そもそも5Sとは具体的に何を意味しているのでしょうか?

中小の製造業が効率化を目指すための肝について、今回は、工場で働く従業員の労働環境を整え、工場の生産性を高める、5S活動(整理・整頓・清掃・清潔・しつけ)を取り上げたいと思います。

工場を持つ会社の経営者であれば、工場内の秩序を保つことと生産性の向上が密接に関係していることを十分に認識しているはずです。しかし、それを仕組み化するためには、従業員一人ひとりが5Sを理解し行動しなければならず、その取り組みには従業員の努力が必要です。

円滑な工場運営のために、この5つのSにはどのような意味と目的があるのでしょうか。

5Sとは、Sから始まる5つの意識改革

5SとはSから始まる下記の5つのキーワードを表します。

製造業にとって5S活動を行う意味とは?

とはいえ、全社あげて「5S活動」をしましょう!といきなり5つもやらないといけないことが増えてしまうと、社員は戸惑ってしまいます。たいていの場合、一度に大きなことをしようとすると最初はモチベーションによってなんとか行うことができても、やがて間延びし有名無実化してしまいます。それを防ぐためにも、5S活動に取り組む際はひとつずつ、順番に従って徐々に着手していくことがおすすめです。またそうすることで習慣をつけていけば、全社取り組みでも決して難しいことではないでしょう。

製造業にとって、もっとも大切なことは顧客が満足してくれる高品質な製品を製造、出荷することです。しかし、そのためにいくらでもお金を使えるわけではありません。企業として継続していくためには、コストも抑える必要があります。製造業として5S活動を見直してみると、それぞれの項目で以下のような効果を期待できます。

製造業だとしても「使用しないものは容赦なく処分」して整理することが必要です。特に製造現場では、加工や組立に使う部品が大量に保管されています。その中に、もう今は使っていない部品が含まれていたらどうなるでしょうか?部品を使うたびに、その部品が本来使うべき部品かどうかを確認する必要が発生するため、その確認作業自体に作業者の工数が必要になり、作業コストが高くなってしまいます。

ところが、その確認を怠ってしまい、様々な部品が煩雑な状態で作業場に置かれていると、気づかないうちに異なる部品を使ってしまい、定められた工程とは異なる作業を行ってしまいます。最悪の場合、極端な例ですがリコールで製品回収をしなければならないような事態を引き起こすリスクもあります。

整理することで、必要な部品、工具のみが揃った環境で効率よく仕事ができることで、探す工数を削減し、低コスト化を目指せます。また、製品の品質の間違いも減らすことができるので結果的に高品質化につながるのです。

要るものだけに整理できたら、次はどこに何があるのかをすべて把握できるように整頓する作業を行います。整頓されていない製造現場では、部品や加工、組立に使う工具などが散在し、これもまた部品や工具を探す工数が必要になり、作業コストが高くなってしまいます。特に慣れ始めたときにおこりやすいのが「ここにこの部品があるからその部品を使えばよい」という思い込みです。

きちっと整頓されていれば問題ありませんが、整頓されていないと、確認せずに定められた部品と違う部品をつけてしまう、違う工具を使って組立てしまい想定通りの出来栄えにならないなど、リコールで製品回収をしなければならなくなります。

清掃ができていない現場では、部品と一緒に埃など細かいゴミが製品に混入してしまいます。埃などが製品に影響しないのであれば問題ありませんが、最近は電気回路がかなり細かく高精度になっており、そこを鉄くずなどの導電体が付着した埃が触れることでショートする可能性もあります。そのようなリスクを回避するためには、現場自体を清掃できれいにしておかなければなりません。常日頃から清掃する習慣をつけることで、ごみが混入して引き起こすトラブルを防ぎ、製品の高品質化に貢献します。

汚れが製品に付着してしまうのは言語道断です。外観につけば、ユーザーが製品を初めて使うときの印象を悪くしてしまいます。外観であれば、最後の品管検査でチェックすることが可能ですが、検査NGになると製品を洗浄して再度検査をうける、作業者や検査担当者の工数が増えてコストが高くなってしまいます。清潔を保つことで無駄な洗浄の工数をなくし、内部汚れによるトラブルを減らして高品質化につなげます。

上記のことを日常的に実行し続けるためには、適切なルールをつくってそれを守る姿勢が必要です。従業員たちのなかで習慣化されると、ひいては製造上のルールが従業員のモラル向上にもつながります。

上記のステップに1つずつ取り組むことで、現場では仕事のバラツキを抑制し効率良く高品質の製品を供給できるようになります。さらに、従業員にとって気持ちの良い労働環境になることで、仕事に集中でき残業時間の削減にもつながるのであれば、まさに一石二鳥ではないでしょうか。作業の効率化、製品の高品質化、そして従業員の労働環境改善という視点で、5Sを実利ある活動にしていきましょう。

こんなお悩みありませんか?

つなぐマッチングプラットフォームです。

累計5,000件以上の売買を成立させています。

またM&Aを進めるためのノウハウ共有や

マッチングのための様々なサポートを

行わせていただいておりますので、

まずはお気軽にご相談ください。

編集部ピックアップ

- M&Aとは?流れや注意点、スキームなどを専門家がわかりやすく解説

- 事業譲渡とは?メリット・手続き・税金などについて専門家が解説

- 中小M&Aガイドラインとは? 概要や目的を詳しく解説

- 企業買収とは?M&Aとの違いは何?メリットや手続きの流れをわかりやすく解説

- 会社売却とは?M&Aのポイントや成功事例、IPOとの違いも解説

- 【完全攻略】事業承継とは?

- スモールM&AとマイクロM&Aとは?両者の違いとメリット・デメリットを解説

- 合併とは?会社合併の種類やメリットデメリット・手続きの流れ・必要書類を解説

- 後継者のいない会社を買うことで得られる多くの利点とは?

- カフェって実際のところ儲かるの?カフェ経営の魅力と開業方法

その他のオススメ記事

-

2022年05月09日

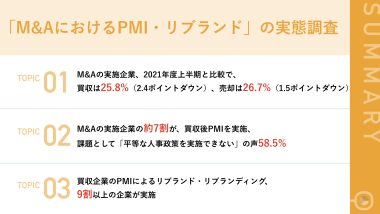

【M&Aへの意欲、2021年度上半期との比較調査】 売却検討理由が「経営不振のため」から「後継者不在(事業承継)」に変化

M&A総合支援プラットフォーム「BATONZ(バトンズ)」を運営する株式会社バトンズ(本社:東京都千代田区、代表取締役:神瀬悠一、以下バトン...

-

2022年03月15日

水産業界は今後どうなる?DXや政府の取り組みについて紹介

日常的に魚介類を食べる習慣のある日本において、水産業はなくてはならない産業です。しかし、水揚げから卸売り、加工、小売りなどを経て消費者に...

-

2022年03月10日

農林水産業が抱える課題と今後の展望について解説

農林水産業は日本の素晴らしい食文化や美しい景色を支えており、世界から高く評価される日本の自然や食文化を形づくる、重要な産業です。しかし就...